主营PVC化工管,UPVC工业管等PVC管件,规格型号全

塑料管道系统简介

一、UPVC/CPVC 管道系统

1、材料特性

PVC是由氯乙烯单体(VCM)聚合而成,PVC材料具有抗老化及耐酸碱的特性,因此非常适合用于化工管道之使用。而以PVC原料加入一定量的固体添加剂(无增塑剂)组成的混合物,称之为硬质聚氯乙烯(简称UPVC)。

CPVC是由聚氯乙烯(PVC)再次氯化改性而成的高分子材料, PVC树脂经过氯化后,氯含量由 56.7% 提高到 63-69%,使化学稳定性增加,从而提高了材料的耐热性、耐酸、碱、盐、氧化剂等的腐蚀;其热变形温度和机械性能均高于UPVC许多。因此, CPVC 是工业管道的俱佳工程材料之一。

2、管道系统介绍

UPVC及CPVC管道系统均具有耐腐蚀、耐冲击、不易变形、内壁光滑、不易结垢、保温性好、不导电、粘接方便、使用寿命长等特性。因此在性价比高与施工费用低廉的优势上逐渐取代其它金属管道系统,而且UPVC及CPVC管道系统维修保养方便快速,无需长时间停机而造成巨大损失,故UPVC及CPVC管道系统是当前工业管道设计的首要选择。

UPVC管道系统所允许使用温度为 60 ℃,长期使用温度为 45 ℃。其适用于输送温度低于45℃的一些腐蚀性介质; 也可以用于普通压力流体的输送,一般用于给排水管道、农业灌溉管道、环境工程管道、空调管道等。

CPVC管道系统所允许使用温度为 110 ℃,长期使用温度为 95 ℃。其适用于在标准允许的压力范围内输送热水及腐蚀性介质。一般用于石油、化工、电子、电力、冶金、造纸、食品饮料、医药、电镀等工业领域。

3、物理性能

UPVC 物理性能表

|

项目 |

单位 |

标准值 |

测试方法 |

|

密度 |

kg/m³ |

1350~1460 |

ISO 1183 |

|

维卡软化温度 |

℃ |

(管材)≥80,(配件)≥74 |

ISO 2507 |

|

拉伸强度 |

MPa |

≥40 |

ISO 6259 |

|

冲击强度 |

KJ/㎡ |

11.0 |

ISO 179 |

|

纵向回缩率 |

% |

≤5 |

ISO 2505 |

|

落锤冲击试验(0℃) |

TIR |

≤10% |

ISO 3127 |

CPVC 物理性能表

|

项目 |

单位 |

标准值 |

测试方法 |

|

密度 |

kg/m³ |

1450~1650 |

ISO 1183 |

|

维卡软化温度 |

℃ |

(管材)≥110,(配件)≥103 |

ISO 2507 |

|

拉伸强度 |

MPa |

≥50 |

ISO 6259 |

|

冲击强度 |

KJ/㎡ |

8.0 |

ISO 179 |

|

纵向回缩率 |

% |

≤5 |

ISO 2505 |

|

落锤冲击试验(0℃) |

TIR |

≤10% |

ISO 3127 |

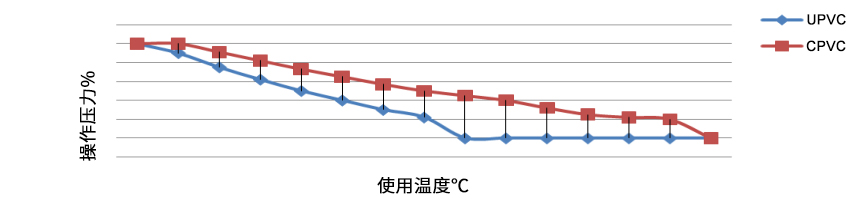

4、UPVC/CPVC 管道之使用温度与操作压力对照表

本表系以常温 73℉(23℃)时,UPVC/CPVC 管道之使用操作压力为 100%,随着温度的升高,其操作压力残余的百分比。

|

℉ |

73 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

|

℃ |

23 |

27 |

32 |

38 |

43 |

49 |

54 |

60 |

66 |

71 |

77 |

82 |

88 |

93 |

99 |

|

UPVC(%) |

100 |

90 |

75 |

62 |

50 |

40 |

30 |

22 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

CPVC(%) |

100 |

100 |

91 |

82 |

73 |

65 |

57 |

50 |

45 |

40 |

32 |

25 |

22 |

20 |

0 |

PS:有带螺牙的管线,UPVC 部分不得超过 110℉(43℃);CPVC 部分不得超过 150℉(66℃)。

UPVC/CPVC使用温度与操作压力变化表

二、PPR/PPH 管道系统

1、材料特性

PP-R则是由丙烯单体Propylene和乙烯单体Ethene聚合而成的共聚物(Poly Propylene Copolymer),采用先进的气相共聚工艺,PE在PP的分子链中随机、均匀地进行聚合,这种原料称之PP-R(无规共聚聚丙烯)。

PP-H就是由丙烯单体Propylene聚合而成的均聚物,它经过β改性具有细腻的结晶结构,使其具有比PPR更优良的耐化学性、耐高温性以及良好的抗蠕变性,而且在低温下还具有优异的抗冲击性。因此,更适合使用在工业管道系统中。

2、管道系统介绍

PPR及PPH管道系统均具有可挠性、耐腐蚀、耐冲击、内壁光滑、不易结垢、保温性好、不导电、质量轻等特性。

PPR管道系统所允许使用温度为95 ℃,长期使用温度为 70 ℃。其适用于输送温度低于70℃的某些腐蚀性介质; 也可以用于普通压力冷热流体的输送,一般用于民用建筑物内的冷热水管道系统等。

PPH管道系统所允许使用温度为110℃,长期使用温度为90 ℃。主要用在工业管道系统中,其适用于工艺冷却水和化工行业的耐腐蚀性介质输送,同时也广泛应用于钢厂(酸洗、酸再生、酸雾)、烟气脱硫、离子膜烧碱等管道系统中。

3、物理性能

PPR 物理性能表

|

项目 |

单位 |

标准值 |

测试方法 |

|

密度 |

kg/m³ |

900~920 |

ISO 1183 |

|

维卡软化温度 |

℃ |

≥91 |

ISO 2507 |

|

拉伸强度 |

MPa |

≥25 |

ISO 6259 |

|

冲击强度(23℃) |

KJ/㎡ |

40 |

ISO 179 |

|

纵向回缩率(135℃) |

% |

≤2 |

ISO 2505 |

PPH 物理性能表

|

项目 |

单位 |

标准值 |

测试方法 |

|

密度 |

kg/m³ |

905~915 |

ISO 1183 |

|

维卡软化温度 |

℃ |

≥95 |

ISO 2507 |

|

拉伸强度 |

MPa |

≥27 |

ISO 6259 |

|

冲击强度(23℃) |

KJ/㎡ |

50 |

ISO 179 |

|

纵向回缩率(150℃) |

% |

≤2 |

ISO 2505 |

4、PPR/PPH管道之使用温度与操作压力对照表

|

℉ |

50 |

68 |

77 |

86 |

104 |

122 |

140 |

158 |

176 |

194 |

203 |

212 |

230 |

|

℃ |

10 |

20 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

95 |

100 |

110 |

|

UPVC(%) |

100 |

100 |

100 |

85 |

70 |

55 |

40 |

27 |

15 |

8 |

0 |

0 |

0 |

|

CPVC(%) |

100 |

100 |

100 |

92 |

76 |

65 |

56 |

44 |

35.5 |

31.5 |

27 |

18 |

0 |

三、PVDF管道系统

1、材料性能

聚偏二氟乙烯简称PVDF,它是用三氟乙烯、氢氟酸与锌粉等作用形成单体,再经聚合生成白色结晶固体,属均聚物。有良好的耐冷热稳定性、耐化学及优异的物理力学性能。

2、管道系统介绍

PVDF管道系统允许使用温度为200℃,可在-50℃~150℃温度范围内长期使用。能耐除盐酸,强溶剂外的所有盐、酸、碱、芳烃、卤素等介质;并以其优良耐腐蚀性能。广泛使用在高温、高压、低温、高真空及强腐蚀的苛刻环境下,是目前工业管道系统的更优选择。

3、物理性能

PVDF 物理性能表

|

项目 |

单位 |

标准值 |

测试方法 |

|

密度 |

kg/m³ |

1770~1790 |

ISO 1183 |

|

维卡软化温度 |

℃ |

≥165 |

ISO 2507 |

|

拉伸强度 |

MPa |

≥40 |

ISO 6259 |

|

冲击强度(23℃) |

KJ/㎡ |

≥160 |

ISO 179 |

|

纵向回缩率(150 ℃) |

% |

≤2 |

ISO 2505 |

塑料管道粘接方法及水压试验注意事项

一、UPVC/CPVC 管道粘接方法

1、切管

切管可以用电锯、管道剪刀或塑胶管道切割器,在切割时要确保管口垂直平整,使管在粘合时有较大的粘合面。

2、打磨

利用去角工具、锉刀或砂纸将管切口内外的毛边和锉屑清除干净,使管和配件在粘合时可紧密结合。

3、标线

在连接之前,要在每支管道外做好承插深度标记,防止在连接时未将管道插配件底部,造成连接处漏水。

4、涂抹胶合剂

管和配件连接的粘合面需先用清洁剂来渗透软化,以增加溶剂粘胶之溶接效果,使用专用毛刷将溶剂均匀的涂抹在管材插口的外表面和管件承口的内表面。

溶接剂标准用量

|

Nominal Outside Diameter (mm) |

20 |

25 |

32 |

40 |

50 |

63 |

75 |

90 |

110 |

125 |

140 |

160 |

|

Cement Volume(g/piece) |

0.40 |

0.58 |

0.88 |

1.31 |

1.94 |

2.97 |

4.10 |

5.73 |

8.43 |

10.75 |

13.37 |

17.28 |

5、连接

涂完沾剂后,应立即将管插入配件套接并旋转 1/4 圈,管须插入配件底部,结合时应维持 10-15 秒固定确保初步接合,(6″以上管件之结合,需要 2 人合作完成),管和管件接合点的周围胶水溢出应很明显,如果套接口周围溢出的胶水不连续,表示所涂的胶水不足,如果过量溢出,要用布擦去,胶水不可少涂抹亦不可涂抹过多。

二、UPVC/CPVC 管道系统水压试验注意事项

1、对于粘接连接的管道须在安装 48 小时后才能进行试压。管道的强度试压要在沟槽回填达到要求后才能进行。

2、试压管段上的三通、弯头特别是管道末端的管堵的支撑要有足够的稳定性,若采用混凝土结构的止推块,试验前要有充分的凝固时间,使其达到规定的抗压强度。

3、将试压管道末端封堵,缓慢注水,同时将管道内气体排出。

4、充满水后,进行水密检查。

5、加压宜用手动泵或电动泵缓慢加压,升压时间不得小于 10min 。

6、升至规定试验压力后,停止加压,稳压 1h,观察接头部位是否有漏水现象。若出现降压时,补压至规定试验压力值,15 min 内的压力降不超过 0.05MPa 为合格。

三、PPR/PPH/PVDF管道粘接方法

1、热熔承插焊工艺要求

① 切管

按管道设计要求将管切断,在切割时要确保管口垂直平整、清洁、无油,要用锉刀或砂纸将管切口内外的毛边和锉屑清除干净。

② 标线

在连接之前,要在每支管道外做好承插深度标记,防止在连接时未将管道插入配件底部,造成连接处漏水。

③ 加热

管材应无旋转地将管端导入加热套内,插入到所标志的连接深度,同时,无旋转地把管件推到加热头上,并达到规定深度标志处。

④ 连接

加热时间须符合下表的规定。达到规定的加热时间后,须立即将管材与管件从加热套和加热头上同时取下,迅速无旋转地直线均匀地插入到所标深度,使接头处形成均匀的凸缘,在规定的加工时间内,刚熔接好的接头允许立即校正,但严禁旋转。应固定好管材、管件,使它不受扭、受弯和受拉。

|

公称管材(mm) |

热熔深度(mm) |

加热时间(s) |

熔接时间(s) |

冷却时间(min) |

|

20 |

14.0 |

5 |

4 |

2 |

|

25 |

15.0 |

7 |

4 |

2 |

|

32 |

16.5 |

8 |

6 |

4 |

|

40 |

18.0 |

12 |

6 |

4 |

|

50 |

20.0 |

18 |

6 |

4 |

|

63 |

24.0 |

24 |

8 |

6 |

|

75 |

26.0 |

30 |

8 |

8 |

|

90 |

29.0 |

40 |

8 |

8 |

|

110 |

32.5 |

50 |

10 |

8 |

若环境温度低于 5℃,加热时间延长 50%

2、热熔对接焊工艺要求

① 热熔对接焊的五个阶段

预热阶段-吸热阶段-转换阶段-焊接阶段- 冷却阶段。

② 焊接前的准备,焊接前应进行以下准备工作:

a) 焊接区域内应当防范不良天气的影响;

b) 须保证使用的工具和工件是清洁的,焊接区域没有油污;

c) 清洁油路接头,正确地连接焊机各部件;测量电源电压,确认电压符合热熔对接焊机的要求;

d) 按照焊接工艺正确地设置吸热、冷却时间和加热部件温度,焊口热板在焊接温度下需预热10min。

③ 装夹管材/管件

在热熔对接焊机上夹装两待焊组件,用支架将待焊管材(管件)垫平,调整同心度,调整两管材(管件)使其在同一轴线上,检查对准情况,粘接面的错位不能超出允许的尺寸,即0.1*管材或面板外壁厚度。

④ 铣削焊接面

铣削后检查焊接面之间的大间隙宽度,应符合下表1、2要求:

表1 PP管材、管件和面板铣削加工后焊接面之间的大间隙宽度

|

管材公称外径(dn) |

间隙宽度 |

面板宽度(B) |

|

dn≤355 |

0.5 |

|

|

400<dn≤630 |

1.0 |

≤1500 |

|

630<dn≤800 |

1.3 |

1500<B≤2000 |

|

800<dn≤1000 |

1.5 |

2000<B≤2300 |

|

dn>630 |

2.0 |

2300<B≤3000 |

单位:mm

表2 PVDF管材、管件和面板铣削加工后焊接面之间的大间隙宽度

|

管材公称外径(dn) |

间隙宽度 |

面板宽度(B) |

|

dn≤355 |

0.5 |

|

|

400<dn<630 |

1.0 |

≤1500 |

|

400<dn<630 |

1.3 |

1500<B≤2000 |

|

400<dn<630 |

1.5 |

2000<B≤2300 |

|

400<dn<630 |

2.0 |

2300<B≤3000 |

单位:mm

⑤ 对中管材或管件达到同轴度

检查管材或管件端面是否存在不平整铣削、空隙或其他缺陷,如果符合要求将端面对接检查是否正确对中。

⑥ 测拖动压力及检查

闭合机架均匀缓慢地加压,机架开始运动时记录压力值为拖动压力(pt),拖动压力不是固定的,每次焊接都是须进行测量。对接端面的间隙须小于0.3mm;焊接件的错边量须小于焊接件厚度的10%。

⑦ 端面平整吸热

当加热部件的温度达到设定温度后,将加热部件安置在热熔对接焊机上,在保持压力完成规定的翻边形成时间或达到规定翻边尺寸后,在不中断管材或管件与加热工具接触条件下,将压力调整为热熔对接吸热压力并保持吸热时间达到要求的时间段。热熔对接总的焊接压力(p1)=拖动压力(pt)+接缝压力(p2),加热工具两侧整个圆周凸起高度应当达到规定值,降压至拖动压力(pt)开始吸热计时,要确保加热工具与焊接端面紧密贴合,不得有间隙。

⑧ 切换对接

在完成吸热时间段后,将管材或管件端面与加热部件拉开,用可控方式移出加热部件后迅速将熔融管材或管件端面对接在一起,迅速将压力匀速升至热熔对接总的焊接压力(p1),严禁高压碰撞。

对准时,将要焊接的粘接面压在热烙铁上,直到整个面完全接触热烙铁,面与面平行,可以观察翻边的形成情况进行确定。当围绕整个管材圆周或面板整个顶端的翻边高度达到要求值时,就是对准了。

⑨ 接头冷却

热熔对接连接后的接头应固定在热熔对接机构内,按照焊机内保压冷却规定完成要求的冷却周期。

⑩ 拆卸管材/管件

冷却时间结束后,压力降至零,再拆卸焊接完成的管材/管件。

PP管材和管件热熔对接焊工艺参考

|

公称壁厚/mm |

对准 |

加热 |

转换 |

焊接 |

|

|

|

加热部件温度 210℃±10℃ |

||||

|

|

对准时间结束后 加热部件上的翻边高度(min) (对准 p=0.01N/mm2)/mm |

加热时间≈10e+40s (加热 p≤0.01N/ mm2)/s |

转换时间 (max)/s |

焊接压力 形成时间/s |

焊接压力下冷却时间(min) 【p=(0.10+0.01)N/ mm2】/min |

|

6.0~7.0 |

0.5 |

135~175 |

5~6 |

6~7 |

6~12 |

|

7.0~12.0 |

1.0 |

175~245 |

6~7 |

7~11 |

12~20 |

|

12.0~19.0 |

1.0 |

245~330 |

7~9 |

11~17 |

20~30 |

|

19.0~26.0 |

1.5 |

330~400 |

9~11 |

17~22 |

30~40 |

|

26.0~37.0 |

2.0 |

400~485 |

11~14 |

22~32 |

40~55 |

|

37.0~50.0 |

2.5 |

485~560 |

14~17 |

32~43 |

55~70 |

PVDF管材和管件热熔对接焊工艺参考

|

公称壁厚/mm |

对准 |

加热 |

转换 |

焊接 |

|

|

|

加热部件温度 210℃±10℃ |

||||

|

|

对准时间结束后 加热部件上的翻边高度(min) (对准 p=0.01N/mm2)/mm |

加热时间≈10e+40s (加热 p≤0.01N/ mm2)/s |

转换时间 (max)/s |

焊接压力形成时间/s |

焊接压力下冷却时间(min) 【p=(0.10+0.01)N/ mm2 t≈1.2e+2min】/min |

|

6.0~10.0 |

0.5~1.0 |

95~140 |

4 |

5~7 |

8.5~14 |

|

10.0~15.0 |

1.0~1.3 |

140~190 |

4 |

7~9 |

14~19 |

|

15.0~20.0 |

1.3~1.7 |

190~240 |

5 |

9~11 |

19~25 |

|

20.0~25.0 |

1.7~2.0 |

240~290 |

5 |

11~13 |

25~32 |

四、PPR/PPH 水压试验注意事项

● 水压试验宜分段进行,试验管段的总长度不宜超过 500m;

● 试验前,管道应固定,接头需明放,且不得连接配水器具;

● 压力表安装在试验管段的低处,压力精度为 0.01Mpa;

● 从管段低处缓缓地向管道内充水,充分排除管道内的空气,进行水密性试验;

● 对管道缓缓升压,升压宜用手动泵,升压时间不小于 10min;

● 升压至规定的试验压力后,稳压 1 小时,压力降不得超过 0.06Mpa;

● 在工作压力的 1.15 倍状态下,稳压 2 小时,压力降不得超过 0.03Mpa;

● 试验过程中,各连接处不得有渗漏现象;

● 在 30 分钟内允许两次补压,升至规定试验压力。

塑料管道的大支承间距规定

由于塑胶管道的刚性不如钢管等金属管道,故在其室内管道的安装中对大支承间距有着严格的要求:若管道布置环境可能令管道的温度较高时,应缩短管道支承的间距,请参考下表数值:

1、UPVC 管道支承大间距( mm )

|

管径 |

1/2″ |

3/4″ |

1″ |

1-1/4″ |

1-1/2″ |

2″ |

2-1/2″ |

3″ |

4″ |

6″ |

8″ |

|

横管 |

500 |

550 |

650 |

800 |

950 |

1100 |

1200 |

1350 |

1550 |

1800 |

2400 |

|

立管 |

900 |

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

2200 |

2400 |

2700 |

3000 |

2、CPVC 管道支承大间距( mm )

|

管径 |

1/2″ |

3/4″ |

1″ |

1-1/4″ |

1-1/2″ |

2″ |

2-1/2″ |

3″ |

4″ |

6″ |

8″ |

|

20℃ |

700 |

750 |

800 |

850 |

1000 |

1100 |

1250 |

1400 |

1650 |

1800 |

2000 |

|

40℃ |

650 |

700 |

750 |

800 |

950 |

1050 |

1200 |

1350 |

1500 |

1650 |

1800 |

|

60℃ |

600 |

650 |

700 |

750 |

900 |

1000 |

1100 |

1250 |

1350 |

1500 |

1650 |

|

80℃ |

550 |

600 |

650 |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1350 |

1500 |

|

立管 |

1000 |

1100 |

1200 |

1400 |

1600 |

1800 |

2100 |

2400 |

2700 |

3000 |

3400 |

3、PPR/PPH 管道支承大间距( mm )

a.冷水管道之吊架大间距

|

管径 |

20 |

25 |

32 |

40 |

50 |

63 |

75 |

90 |

110 |

|

横管 |

650 |

800 |

950 |

1100 |

1250 |

1400 |

1500 |

1600 |

1900 |

|

立管 |

1000 |

1200 |

1500 |

1700 |

1800 |

2000 |

2000 |

2100 |

2500 |

b.热水管道之吊架大间距

|

管径 |

20 |

25 |

32 |

40 |

50 |

63 |

75 |

90 |

110 |

|

横管 |

500 |

600 |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1500 |

|

立管 |

900 |

1000 |

1200 |

1400 |

1600 |

1700 |

1700 |

1800 |

2000 |

4、管道与构筑物及其它管道的间距

|

|

构筑物 |

其他管道 |

||||||

|

铁路 |

建筑红线 |

街树中心 |

电杆 |

电缆 |

煤气管 |

热力管 |

污水管 |

|

|

小间距(M) |

5 |

5 |

1.5 |

1.0 |

1.0 |

1.0-2.0 |

1.5 |

1.5 |

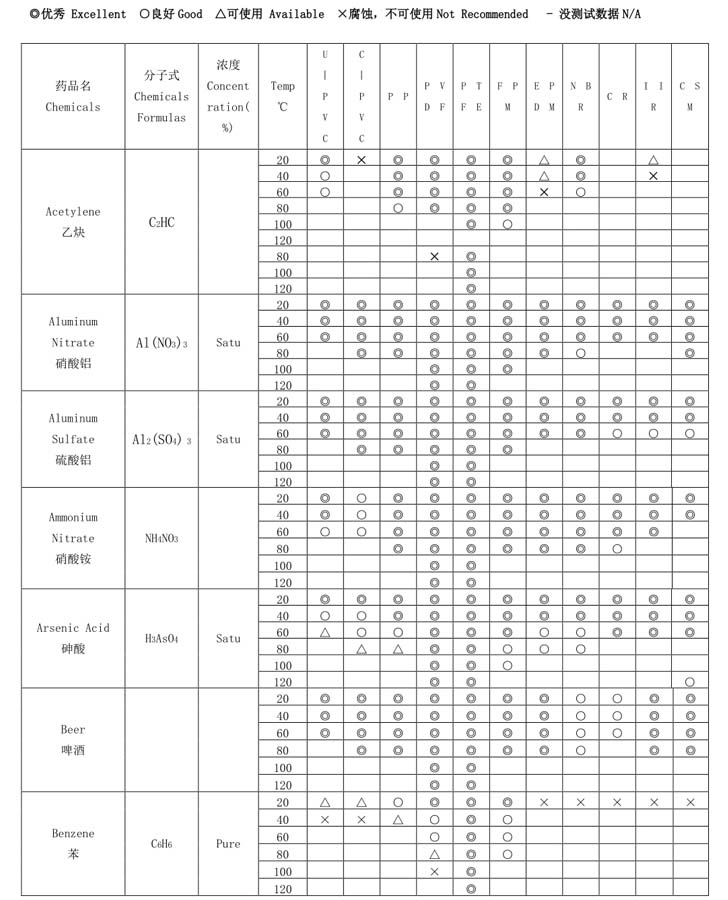

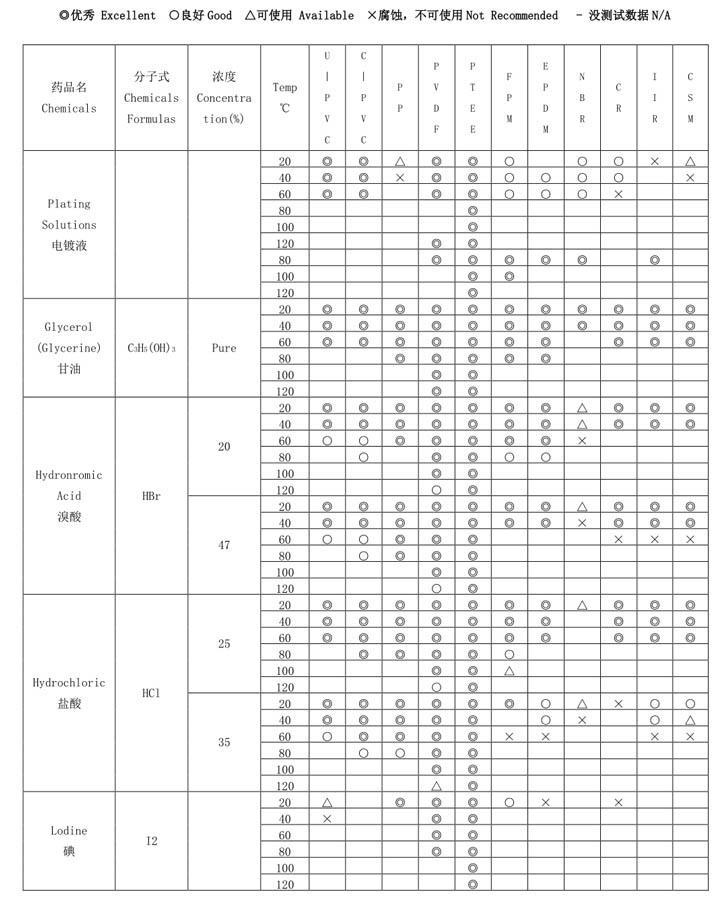

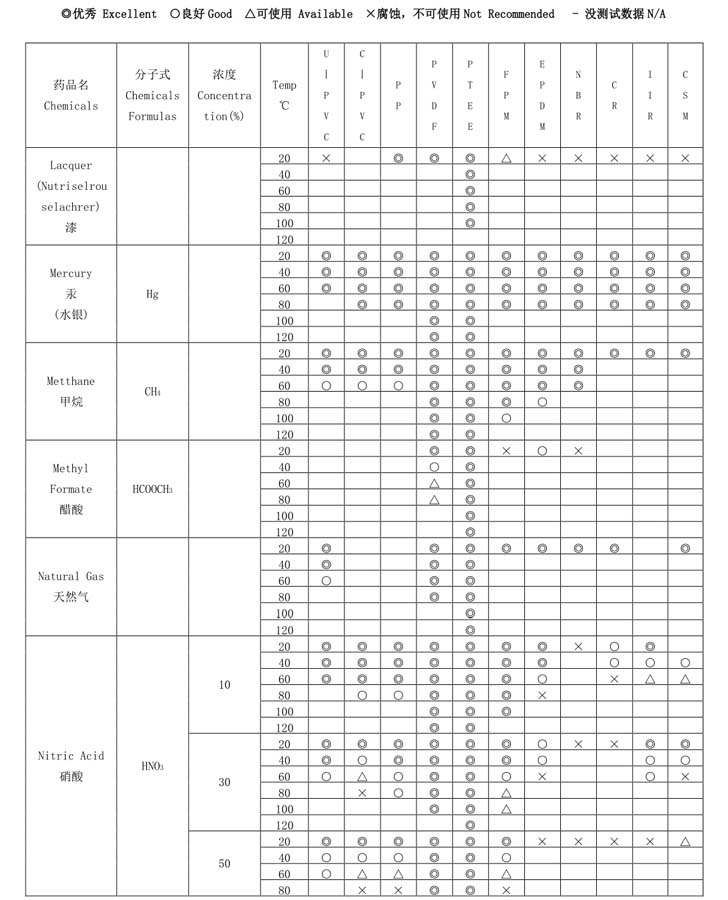

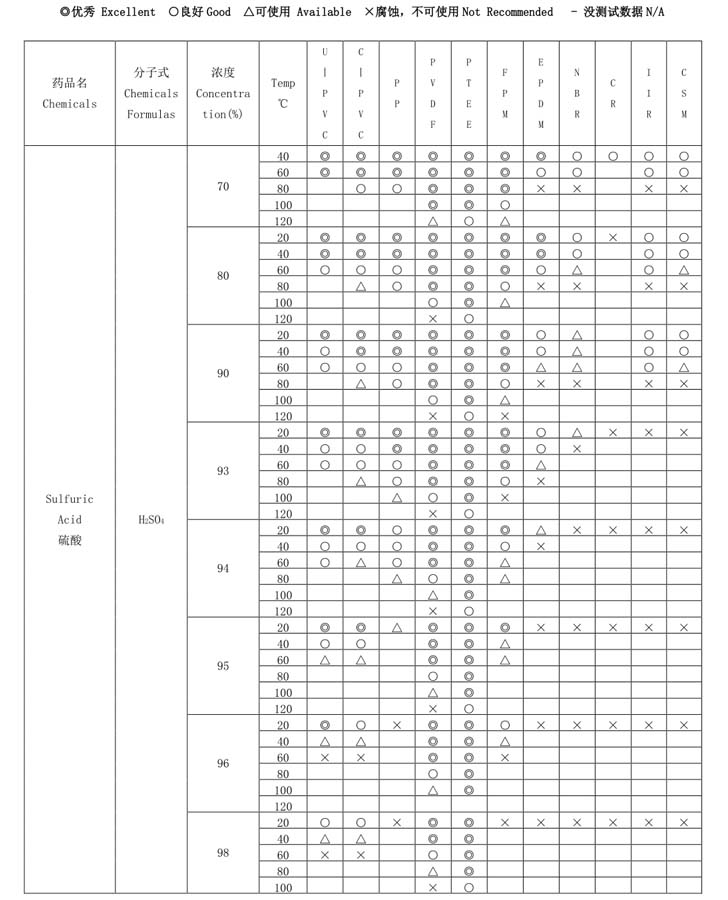

材料耐化学性能参数表